Многие Заказчики не имеют возможности предоставить требуемый объем исходных технических данных, необходимых для подбора аспирационной системы для локализации и удаления запыленных газов, образующихся в процессе эксплуатации различного технологического оборудования. Некоторым их них требуется определение причин некорректной работы существующего пылегазоочистного оборудования. При этом зачастую вопрос является актуальным и требует оперативного решения. С этой целью НПП «Сфера» предлагает проведение обследования существующих аспирационных систем с целью выработки оптимального решения по ее модернизации, а также сбору необходимых данных для расчета аспирационной системы с учетом конкретного технологического процесса, его особенностей и существующих ограничений.

По результатам проведенного обследования Заказчику предоставляется отчет с протоколами замеров, на основании которого Заказчик может планировать мероприятия по устранению соответствующих причин/проблем.

Рассмотрим одним из примеров проведенного обследования, а именно:

«ОБСЛЕДОВАНИЕ СИСТЕМЫ ДЫМОУДАЛЕНИЯ ОТРАЖАТЕЛЬНОЙ ПЕЧИ ПЛАВКИ АЛЮМИНИЯ, ВЫДАЧА ИСХОДНЫХ ДАННЫХ ДЛЯ РАЗРАБОТКИ РУКАВНОГО ФИЛЬТРА И ПРЕДПРОЕКТНЫХ ТЕХНИЧЕСКИХ РЕШЕНИЙ»

Цель работы:

определение режимов работы системы дымоудаления на основе режимов работы печи, сбор данных для разработки предпроектного решения по установке рукавного фильтра.

Основные задачи:

- Проведение замеров скорости, температуры дымовых газов на участках труб дымоудаления отражательной печи плавки алюминия.

- Проведение замеров запыленности в разных технологических режимах работы печи.

- Выдача протоколов замеров по всем контрольным точкам.

- Расчет режимов работы системы дымоудаления на основе режимов работы печи.

- Разработка предпроектного решения по установке рукавного фильтра.

1. Текущее состояние системы дымоудаления. Определение точек замеров.

Текущее материальное состояние системы дымоудаления оценивается как удовлетворительное. Однако на данный момент в системе отсутствуют какие-либо аппараты пылеулавливания.

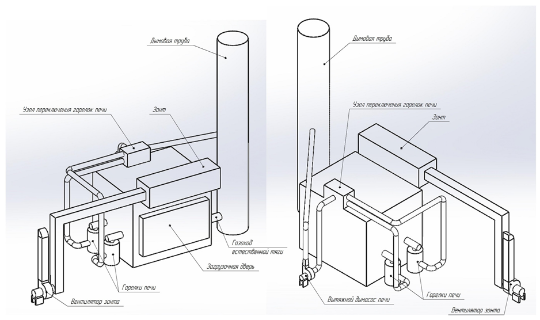

Существующая система дымоудаления представлена на рисунке.

Система состоит из:

- вытяжного дымососа,

- газохода естественной тяги,

- дымовой трубы и

- зонта над загрузочным окном, тяга от которого, обеспечивается вентилятором ВР80-75 №8 исп. 5, производитель неизвестен.

Вентилятор зонта находится в неудовлетворительном состоянии. При запуске и работе наблюдаются посторонние шумы, биение, вибрация.

Печь имеет 2 горелки с рекуператорами тепла, работающими попеременно. Тяга из печи обеспечивается вытяжным дымососом. Для рекуперации тепла и переключения горелок на печи установлен узел переключения. Вытяжной дымосос находится за узлом переключения и работает постоянно.

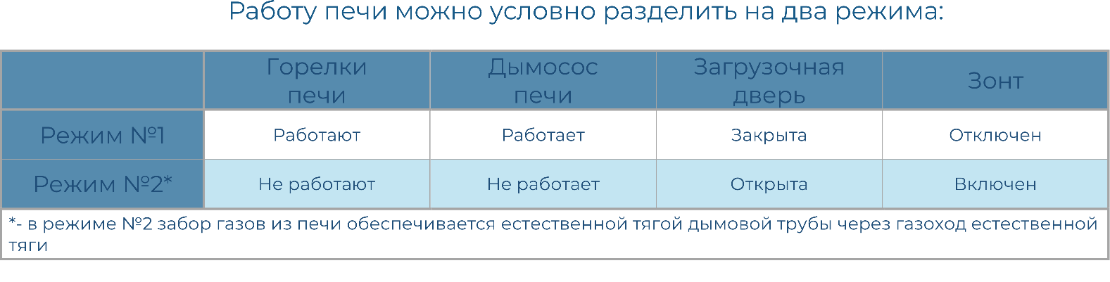

В режиме №1

горелки печи работают попеременно, тяга из печи дымососом присутствует постоянно. Газоход естественной тяги открыт и работает постоянно, но не является основным по объему аспирации. Основной объем аспирации обеспечивается вытяжным дымососом печи.

В режиме №2

горелки печи отключены. Вытяжной вентилятор печи выключен. Загрузочная дверь открыта для загрузки материала, флюса, легирующих компонентов, перемешивания расплава, снятия шлака и других технологических операций. Аспирация производится только через газоход естественной тяги. Тяга из печи обеспечивается за счет снижения давления воздуха и продуктов сгорания в печи, способствующее притоку воздуха из цеха в область пониженного давления печи, которая определяется перепадом средних высот места дымоудаления и дымовой трубы.

Поскольку фактически у печи 2 источника выброса, а именно:

- дымовая труба и

- вентилятор зонта,

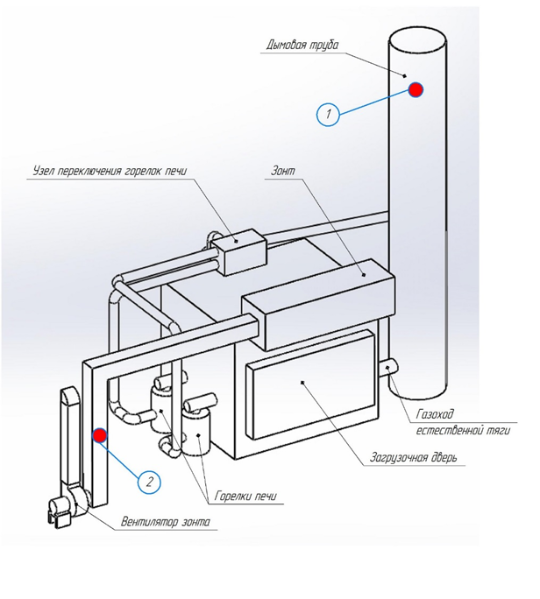

Расположение точек отбора представлено на рисунке.

2. Результаты замеров.

Замеры гидравлических характеристик системы дымоудаления производились в точках, указанных на рисунке.

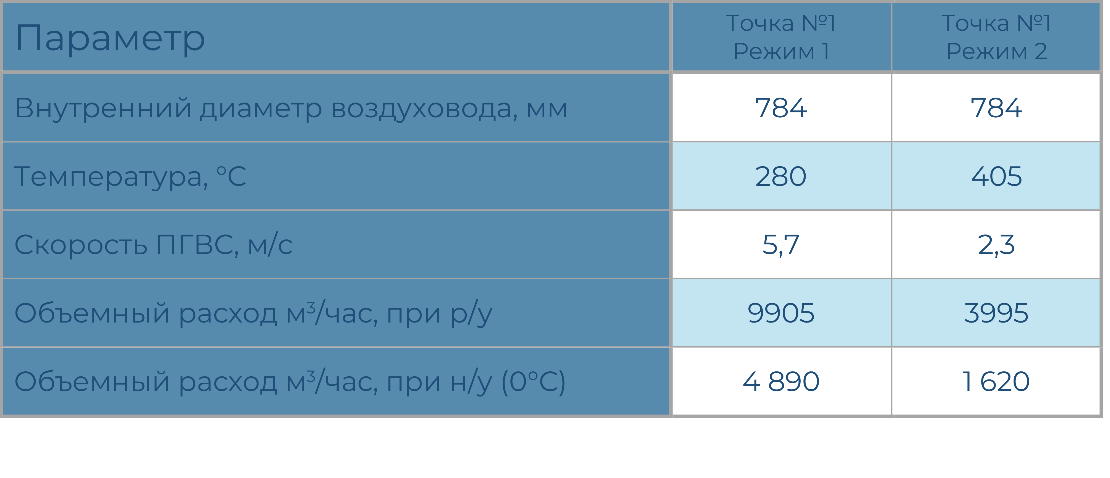

Точка 1 расположена на дымовой трубе.

Точка 2 на газоходе аспирации зонта печи.

По результатам замеров были определены: -

- производительность системы дымоудаления от печи при разных режимах работы (точка 1);

- производительность системы дымоудаления от зонта при разных режимах работы (точка 2);

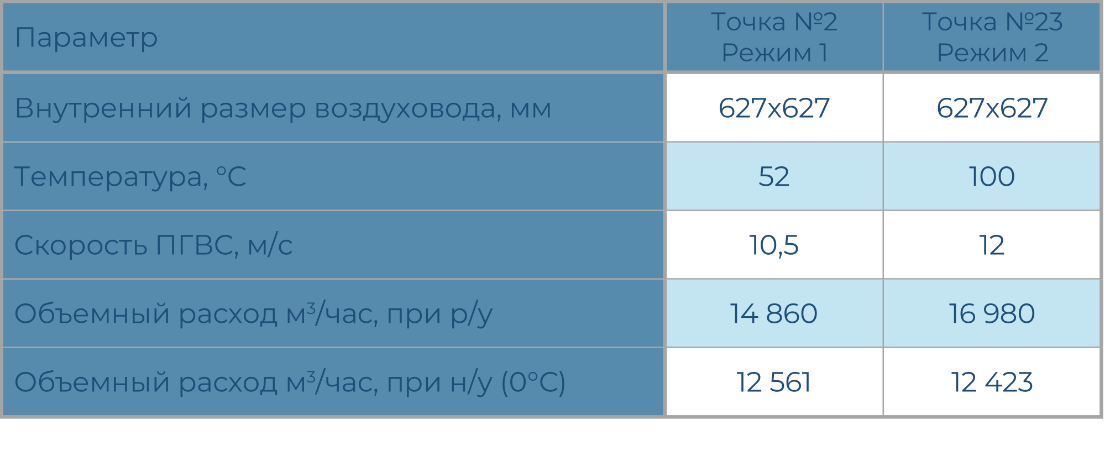

Результаты аэродинамических замеров системы дымоудаления от печи

Результаты аэродинамических замеров системы дымоудаления от зонта

Замеры запыленности системы дымоудаления производились в точке 1, как источника выброса пыли. Замер запыленности на зонте печи не производился.

По результатам замеров были определены: - содержание взвешенных частиц в дымовых газах печи при разных режимах работы (точка 1);

Результаты замеров запыленности дымовых газов печи

3. Определение технологической схемы пыле-газоочистного оборудования.

Выбор технологического оборудования определяется положениями:

- Основное время газоочистка и печь работают на режиме №1.

- Зонт печи работает не постоянно. Объем аспирации и температура позволяют использовать объем зонта для разбавления дымовых газов из печи, до температуры допустимой для использования в рукавном фильтре.

- В режиме №2 печь работает не продолжительное время, температура и расход газа от печи в этом режиме образуются за счет естественной тяги системы.

Наиболее рациональным, с точки зрения капитальных затрат на строительство газоочистки, является объединение источников (печь и зонт) и использование газов, аспирируемых зонтом для разбавления основного температурного потока дымовых газов из печи.

- На режиме №1 объем аспирируемых газов не должен быть ниже объема продуктов сгорания, удаляемых вытяжным дымососом печи.

- На режиме №2 объем аспирируемых газов не должен быть ниже объема удаляемых газов в режиме естественной тяги системы.

Для системы аспирации с рукавным фильтром для расчета принимаются следующие данные:

ДЛЯ режимА №1

- загрузочное окно закрыто,

- горелки работают,

- вытяжной дымосос печи работает:

- Объем аспирируемых газов – 10 000 м3/час

- Температура аспирируемых газов – 280°С

- Объем аспирации от зонта – 15 000 м3/час

- Температура аспирации от зонта – 70°С летний период

- Температура аспирации от зонта – 50°С зимний период

Зимний период: 10 000 м3/час (t=280°С) + 15 000 м3/час (t=50°С) = 25 050 м3/час (t=120°С)

т.к. температура 120°С для фильтра уличного исполнения не удовлетворяет условиям стабильной работы (возможность образования конденсата), произведем перерасчет зимнего периода для повышения температуры на рукавном фильтре путем уменьшения объема аспирации от зонта: 10 000 м3/час (t=280°С) + 13 000 м3/час (t=50°С) = 22 020 м3/час (t=130°С)

ДЛЯ РЕЖИМА №2

- загрузочное открыто,

- горелки выключены,

- естественная тяга системы

- Объем аспирируемых газов – 4 000 м3/час

- Температура аспирируемых газов – 420°С

- Объем аспирации от зонта – 15 000 м3/час

- Температура аспирации от зонта – 150°С летний период

- Температура аспирации от зонта – 120°С зимний период

Зимний период:

4 000 м3/час (t=420°С) + 14 500 м3/час (t=120°С) = 20 350 м3/час (t=160°С)

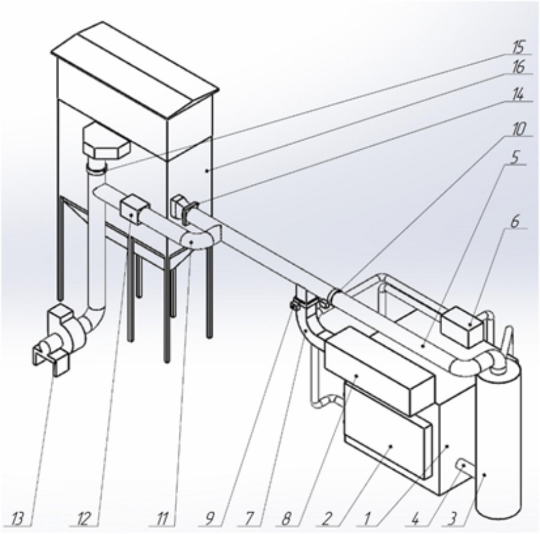

Схема предпроектного решения по организации установки рукавного фильтра

Перечень основных элементов:

- Отражательная печь

- Загрузочная дверь печи

- Дымовая труба

- Газоход естественной тяги

- Новый газоход от дымовой трубы к рукавному фильтру

- Узел переключения горелок печи

- Газоход аспирации зонта печи

- Зонт печи

- Заслонка регулировки объема аспирации от зонта

- Заслонка регулировки объема аспирации от печи

- Байпасная линия фильтра ФРИ-С

- Узел гидравлического запирания байпасной линии

- Дымосос фильтра ФРИ-С

- Заслонка отсечки фильтра входная

- Заслонка отсечки фильтра выходная

- Фильтр ФРИ-С

Предлагаемое предпроектное решение рассчитано на работу фильтра в двух режимах, как и самой печи. Заслонки (9) и (10) устанавливаются с электроприводом, который позволяет переключать их между заранее настроенными положениями для режимов работы №1 и №2. Также заслонки (9) и (10) могут иметь возможность автоматической регулировки для поддержания заданной температуры на фильтре. Поддержание температуры на фильтре служит дополнительной защитой от выведения из строя фильтровальных элементов в следствии высокой температуры и не позволяет понижать температуру на фильтре в зимний период, не допуская образования конденсата. Такая работа системы достигается путем автоматической регулировки открытия или закрытия заслонки (9). Настройка положений заслонок должна производится после монтажа всей системы газоочистки.

Байпасная линия предназначена для обеспечения работы системы аспирации в обход рукавного фильтра, т.е для работы без останова печи, в случае непредвиденного роста температуры или проведения работ на рукавном фильтре. Узел гидравлического запирания обеспечивает надежную работу фильтра без байпасной линии. В случае отсутствия узла гидравлического запирания возможен подсос воздуха через байпас, что не позволит обеспечить необходимую эффективность очистки.

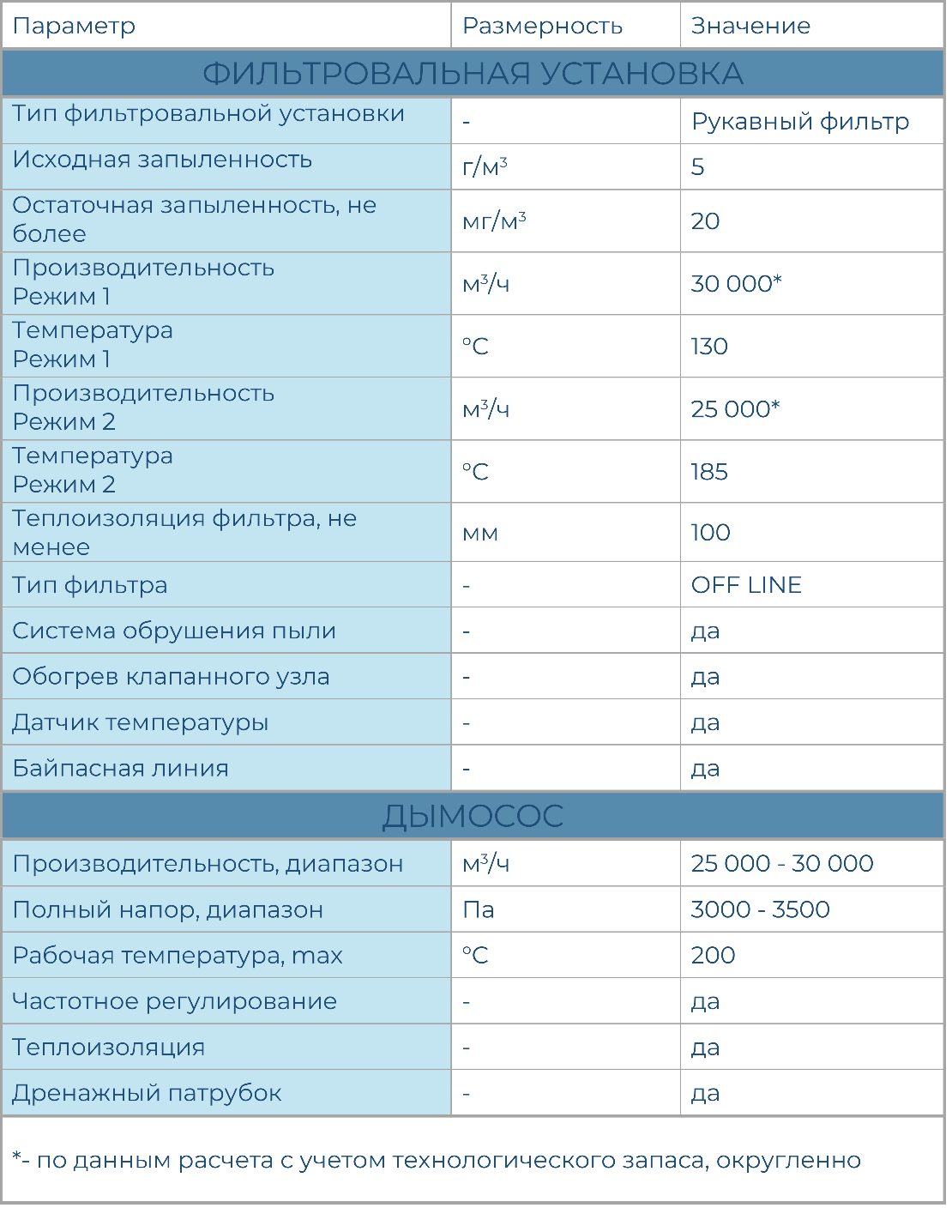

Данные для проектирования системы аспирации печи:

Вместе с отчетом Заказчику передаются протоколы замеров, произведенных в процессе выполнения работы.